敏捷开发赋能 NEC笔记本工厂如何实现“接单三天交货”的软件开发革新

在高度定制化与快节奏的电子产品制造业中,交货周期是核心竞争力之一。对于NEC笔记本工厂而言,实现“接单三天交货”的承诺,不仅是对供应链与生产线的极限挑战,更是对其背后支撑的软件系统——尤其是订单处理、生产排程、物料管理与物流跟踪系统——提出了前所未有的敏捷性与可靠性要求。本文将深入探讨支撑这一目标的软件开发策略、架构设计与实施路径。

一、 核心挑战:从订单到出货的“72小时”数字化竞赛

传统的笔记本制造流程,从接收客户定制订单(涉及配置、软件预装、外观等)到最终出货,往往需要数周时间。压缩至三天,意味着必须将订单审核、物料齐套、生产线调度、装配测试、质检包装及物流发运等所有环节进行无缝集成与极度压缩。其软件开发面临的核心挑战包括:

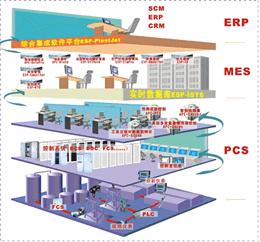

- 实时集成:订单管理系统(OMS)必须与供应商库存系统、工厂制造执行系统(MES)、企业资源计划(ERP)以及物流平台进行毫秒级数据同步。

- 智能排产:生产排程软件需具备动态实时调整能力,能根据订单优先级、物料可用性、生产线状态瞬时计算最优排程方案。

- 零容错率:任何软件故障或数据延迟都将直接导致交货违约,系统需具备极高的可用性、冗余与快速故障恢复能力。

- 端到端可视化:为内部管理与客户提供从订单确认到包裹出库的全程实时追踪视图。

二、 软件开发策略:微服务、事件驱动与云原生

为实现上述目标,软件架构必须摒弃传统单体应用,转向高度解耦、弹性伸缩的现代架构。

- 微服务架构:将庞大的制造软件系统拆分为订单处理、物料管理、排程引擎、设备监控、质量检验、物流接口等独立的微服务。每个服务可独立开发、部署、扩展,单一服务的更新或故障不影响全局。例如,排程引擎可以基于实时事件独立优化,无需等待ERP系统的完整批处理周期。

- 事件驱动通信:采用消息队列(如Kafka、RabbitMQ)实现服务间异步通信。当新订单创建时,订单服务发布“订单创建”事件,物料服务、排程服务等订阅该事件并自动触发后续流程。这确保了系统的松耦合与高响应性。

- 云原生部署:利用容器化(Docker)与编排工具(Kubernetes),将整套系统部署在混合云或私有云上。这赋予了系统极致的弹性伸缩能力:在订单高峰时段,自动扩容订单处理与排程服务实例;在低谷期,则缩减资源以节约成本。云平台提供的高可用基础设施保障了系统持续运行。

- 数据中台建设:构建统一的数据中台,汇集各环节实时数据,通过流处理技术(如Apache Flink)进行即时分析,为预测性物料补货、设备预防性维护、产能瓶颈预警提供数据洞察。

三、 关键功能模块开发要点

- 智能订单入口:开发配置化订单门户,客户可实时选择配置并获取准确交货时间承诺。系统后台即时进行物料可用性检查(ATP)与初步排程模拟,在数秒内反馈确认。

- 实时动态排程引擎:这是核心“大脑”。引擎需集成人工智能与运筹学算法,考虑数百个约束条件(物料、工时、设备、人员、订单交期),并能接受插单、物料延迟等扰动事件,实时重新规划,确保整体效率最优。算法结果直接下发至生产线MES及自动化设备。

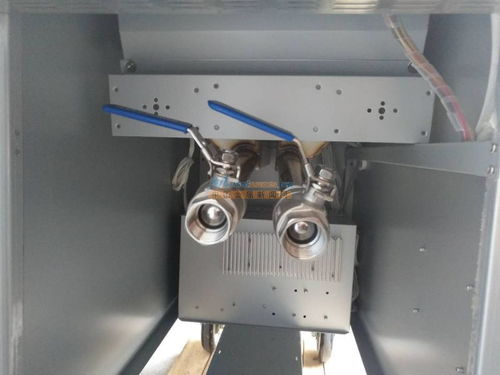

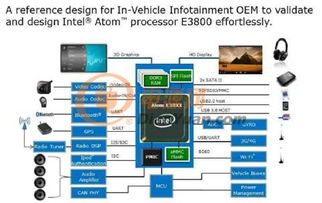

- 物联网深度集成:生产线上的传感器、机器人、AGV小车均通过工业物联网协议接入系统。软件实时收集设备状态、生产进度、质量数据,实现生产过程的透明化与精准控制。

- 自动化物流衔接:仓储管理系统与自动化立体仓库、分拣系统集成,实现物料“货到人”拣选及成品自动出库。软件自动生成物流面单并对接承运商系统,完成发货。

四、 实施路径与保障体系

- 迭代式敏捷开发:采用Scrum或Kanban框架,以2-3周为冲刺周期,持续交付可用的软件增量。优先开发最关键的价值流(如订单到排程闭环)。

- DevOps与持续交付:建立自动化CI/CD流水线,实现代码提交后的自动构建、测试、部署。结合基础设施即代码,确保生产环境的一致性,实现快速、低风险的发布。

- 全面监控与可观测性:部署APM、日志聚合与分布式追踪工具,对系统性能、业务流健康度进行7x24小时监控。设置智能告警,在用户感知前定位并修复潜在问题。

- 容灾与备份:设计多活或热备数据中心架构,确保在单点故障时业务秒级切换。关键数据实时备份,保障业务连续性。

NEC笔记本工厂“接单三天交货”模式的实现,本质上是将软件从“支持系统”提升为“驱动核心”。通过构建一个基于微服务、事件驱动、云原生和AI优化的敏捷软件生态,工厂不仅赢得了交付速度的竞争,更获得了应对市场波动的极致柔性与数字化运营的全新高度。这场软件开发革新证明,在智能制造时代,代码的速度与智慧直接定义了工厂的生产力边界。

如若转载,请注明出处:http://www.orangeaiedu.com/product/46.html

更新时间:2026-02-28 06:45:32